Digitales Engineering

Mit der konsequenten Digitalisierung seiner Engineering-Methoden zeigt HEITEC, wie sich damit Risiken bei der Planung verringern, Anlagen schneller in Betrieb nehmen und Prozesse während des laufenden Betriebes optimieren lassen.

HEITEC entwickelte hierfür Lösungen und toolübergreifende Schnittstellen sowie Technologieobjekte, die die Planungssimulation näher an die Realität führen. Mit ihnen kann der Produktionstechnologe seine Anlagen schon im Vorfeld zusammenstellen und unter verschiedenen Randbedingungen konfigurieren, Arbeitsabläufe simulieren und optimieren sowie Alternativen auswählen.

- Details

- Virtuelle Inbetriebnahme

- Digitaler Zwilling

- Digitale Planung

- Vorteile

- Verkürzung der Projekt- und Inbetriebnahmezeiten

- Reduzierung der Anlagenstillstandzeiten

- Erhöhung der Softwarequalität für störungsfreie Produktion

- Schnellere und einfachere Einarbeitung der Mitarbeiter durch Schulung am virtuellen Modell

- Erhebliche Kostenersparnis und höhere Produktivität

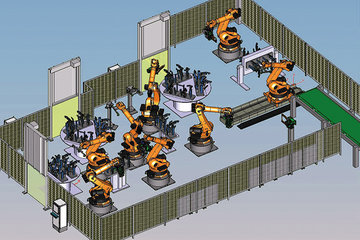

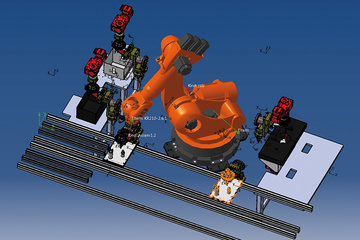

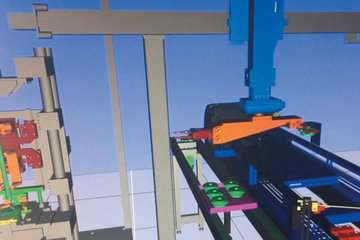

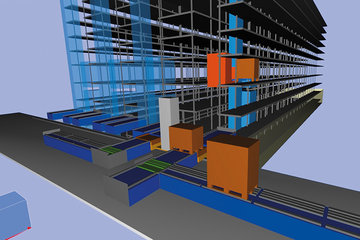

Ein wesentlicher Produktivitätshebel bei der Anlagenerrichtung ist die softwarebasierte Unterstützung der Engineering-Prozesse durch virtuelle Modelle von Maschinen, Anlagen, Roboterapplikationen und Materialflüssen. Umfangreiche Bibliotheken virtueller Komponenten, wie Pressen, Robotern, Förderbändern aber auch ganze Automatisierungssysteme und einzelne Sensoren und Aktoren, erleichtern das Modellieren.

So können Automatisierungskonzepte sowohl in ihrer Funktionalität als auch in ihrem realen Zeitverhalten getestet und Prozessabläufe optimiert werden. Mit dem Konzept der realen Inbetriebnahme am virtuellen Modell können alle gegenwärtigen und künftigen Betriebsabläufe in der entsprechenden Produktionsumgebung in Echtzeit simuliert und mit der Original-Automatisierungssoftware gesteuert werden.

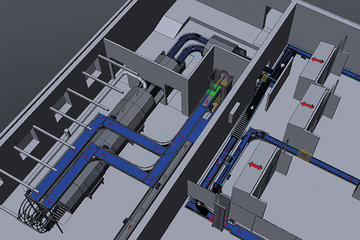

In Verbindung mit dem digitalen Zwilling der Anlage besteht die Möglichkeit die Produktion im Büro zu analysieren. So lassen sich Optimierungsstrategien für den Produktionsablauf entwerfen, Fehlerursachen erforschen und Qualitätsdaten bewerten. Veränderungen können dann am virtuellen Modell getestet und bei erfolgreichem Verlauf in die Anlage eingebracht werden.

Virtuelle Inbetriebnahme

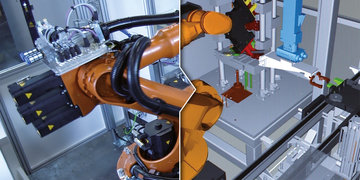

Mithilfe eines digitalen Engineerings erreichen Sie eine höhere Auslieferungsqualität der Software für Automatisierungs- und Antriebslösungen und erkennen frühzeitig Konstruktions- und Ablauffehler. So wird die Projektlaufzeit signifikant minimiert. Darüber hinaus können Sie Ihre virtuelle Anlage um den Bereich Logistik erweitern und Materialflüsse simulieren und die Anlagensoftware an das reale Anlagenlayout und an die tatsächlichen Arbeitsabläufen anpassen. All das erleichtert die Inbetriebnahme von Robotern und Fördertechnik sowie das Testen von alternativen Lösungsmöglichkeiten.

Im Durchschnitt verringern sich die Projektdurchlaufzeiten um ca. 15 % und die Inbetriebnahmezeiten um 50 bis 80 %. Bei der Auslegung erstmals gebauter Maschinen verkürzt die Digitalisierung die Durchlaufzeit um vier bis sechs Wochen. Zukünftige Erweiterungen oder Änderungen können parallel zum laufenden Betrieb geplant und getestet werden.